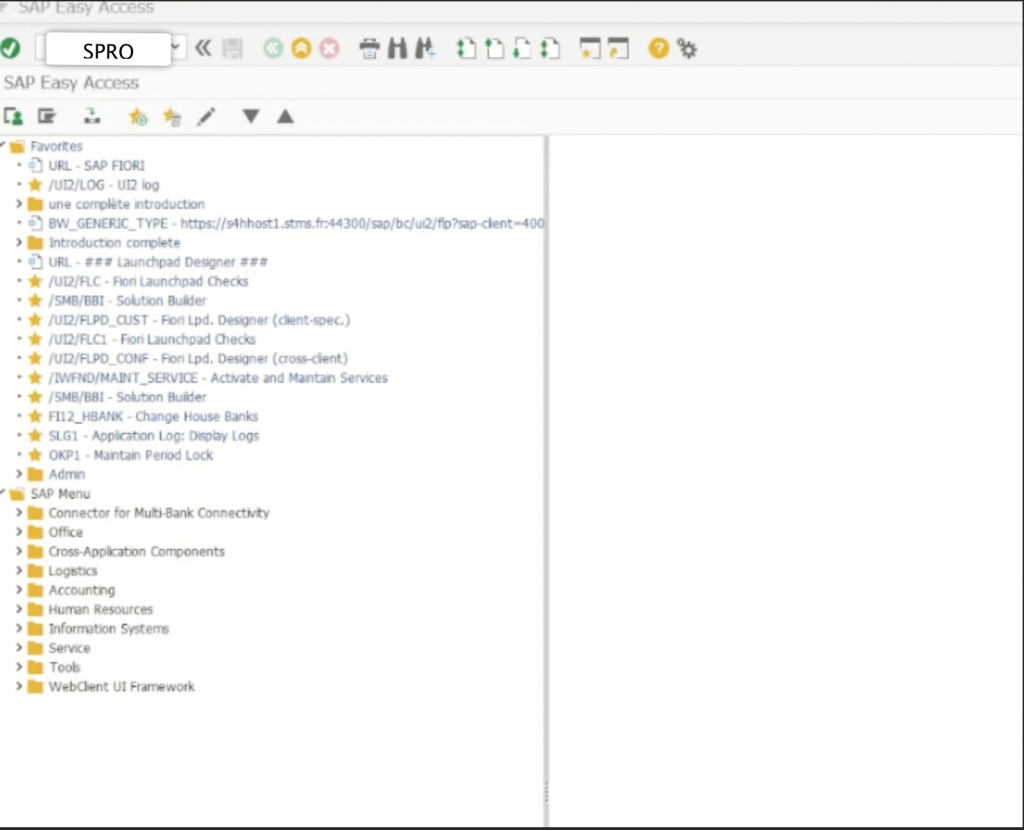

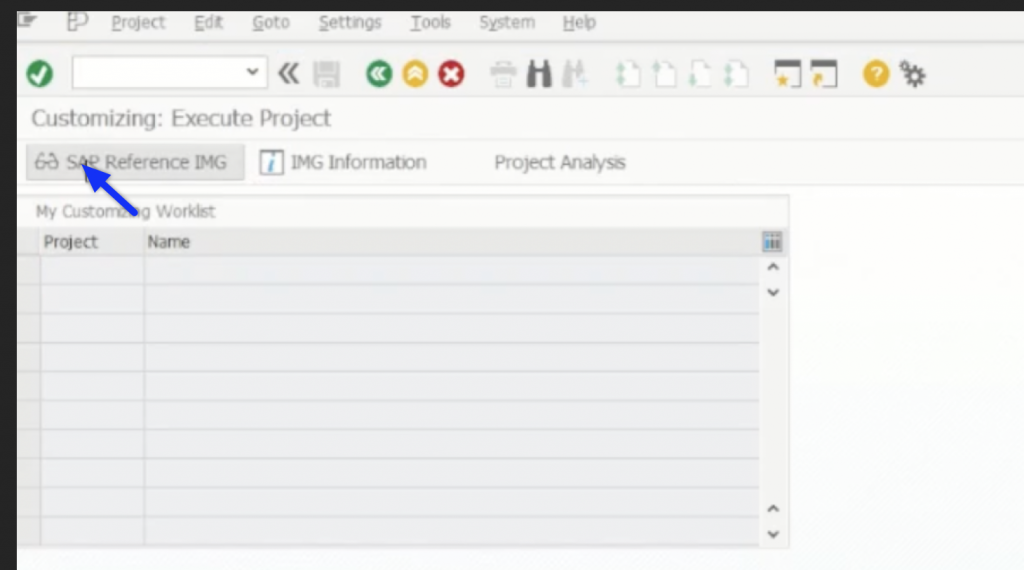

La première est de créer un magasin pour cela, il faut aller taper la transaction SPRO dans la zone de commande du menu d’accueil puis lorsque la nouvelle fenêtre s’affiche, cliquer sur SAP Reference IMG.

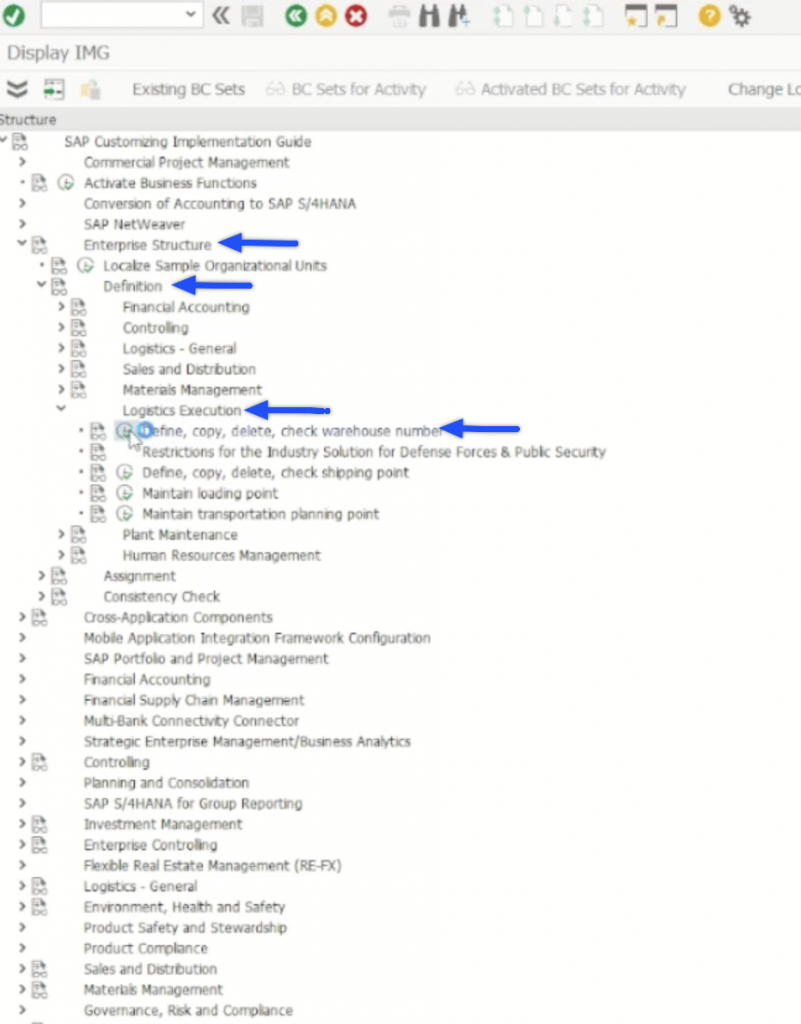

Le menu customizing (paramétrage) s’affiche on clique sur : Entreprise structure; Definition; Logistics Exécution; Create,copy,check, warehouse number.

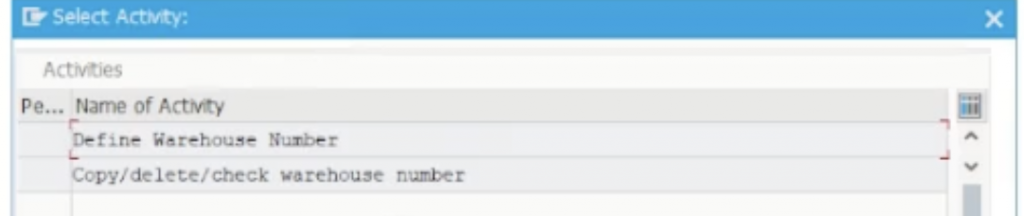

Une fenêtre pop – up s’affiche, elle permet soit de définir le magasin ou de, le copier, le supprimer ou le vérifier.

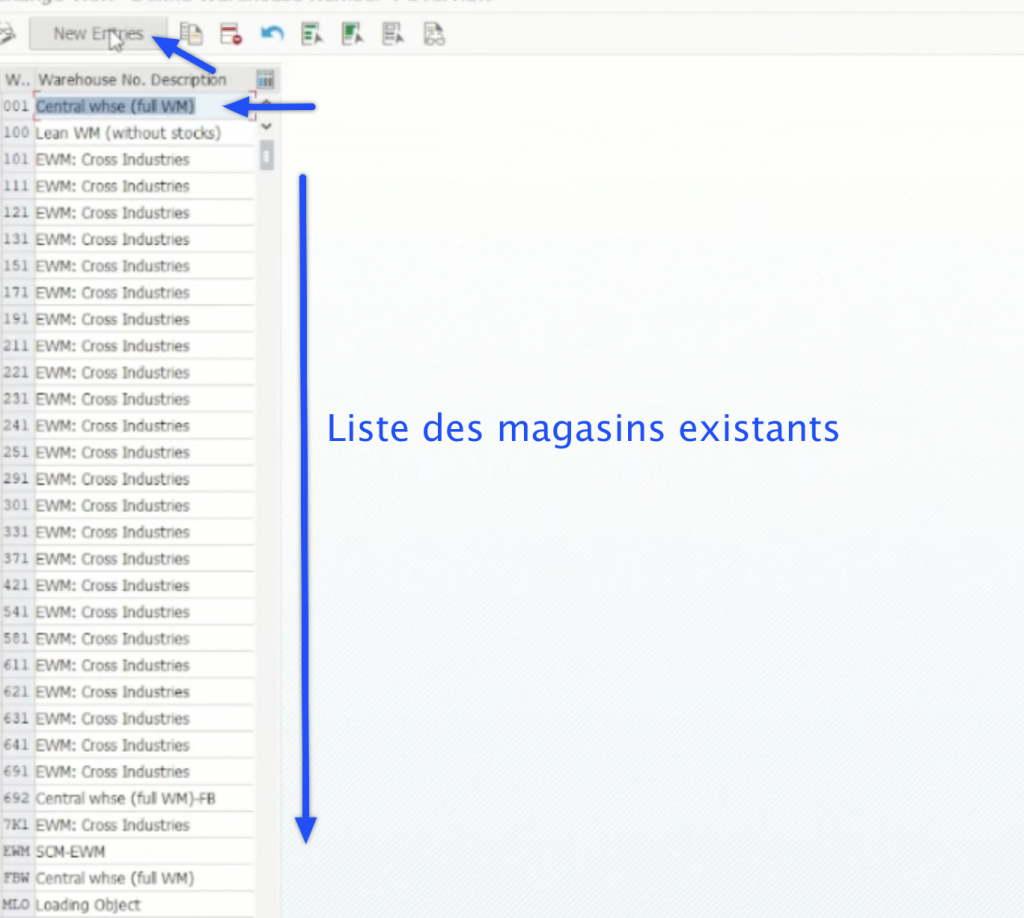

En cliquant sur Define Warehouse l’ensemble de la liste des magasins existants s’affiche. Pour créer un nouveau warehouse on clique sur Central Warehous (full WM) et New Entries.

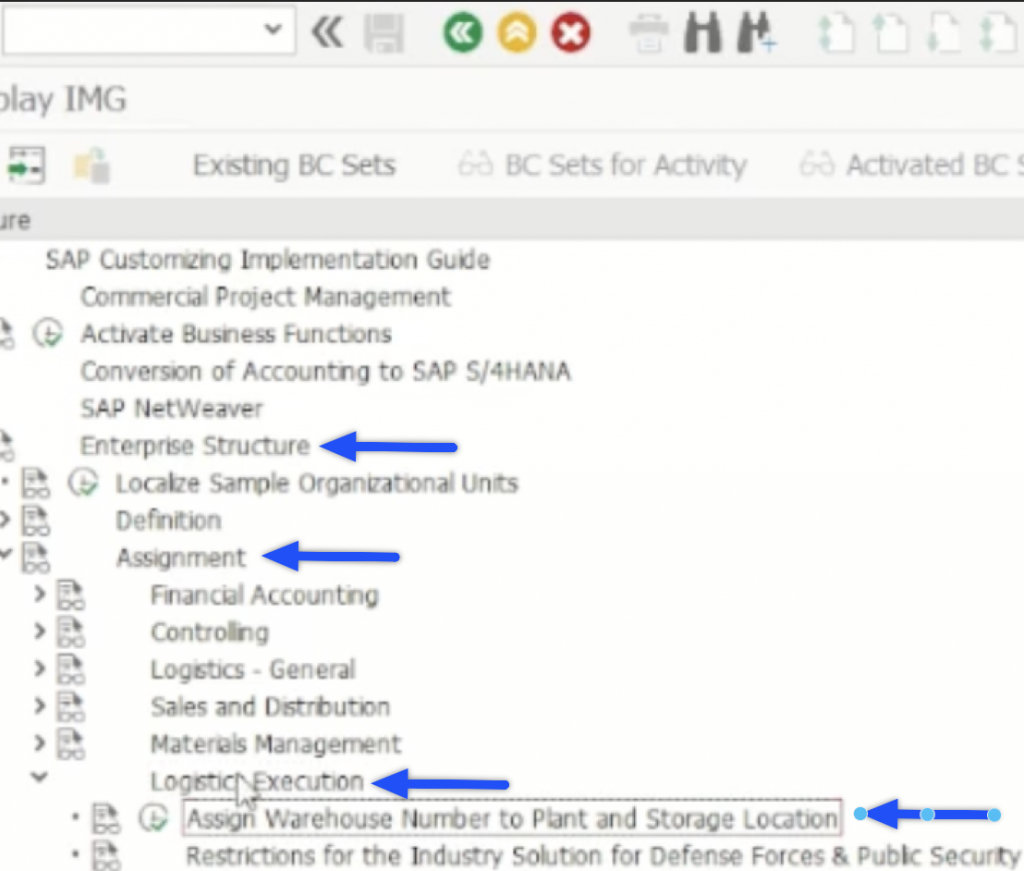

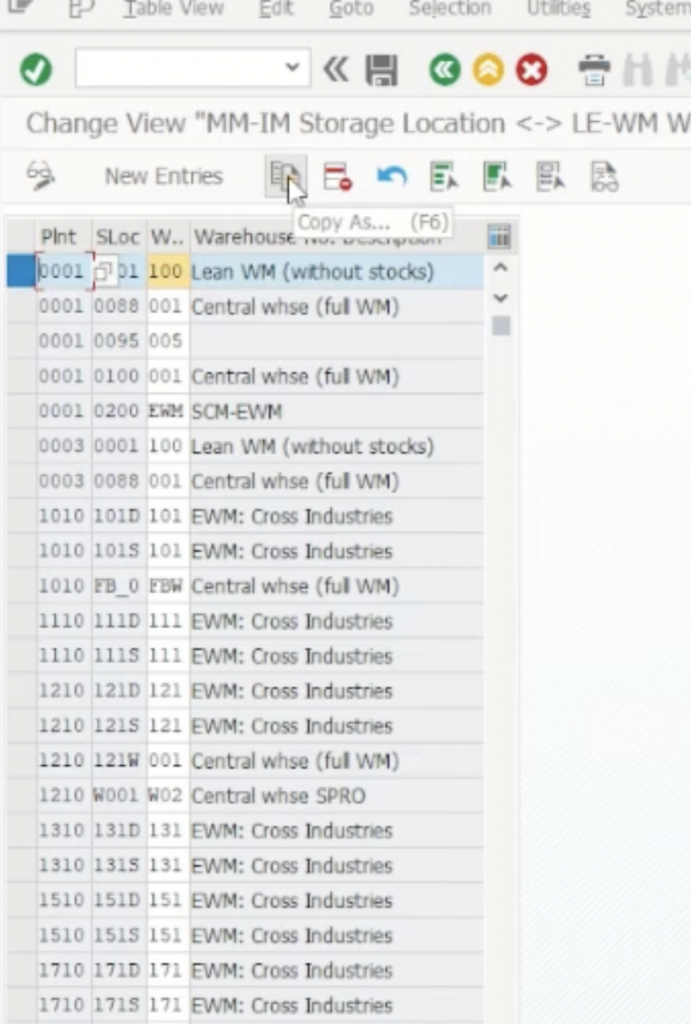

Lorsque le magasin est crée il faut le rattacher à une storage location. Pour ouvrir le menu storage location, il faut aller dans Enterprise Structure; Assignment; Logistics Execution; Assign Warehouse Number to plant and Storage Location.

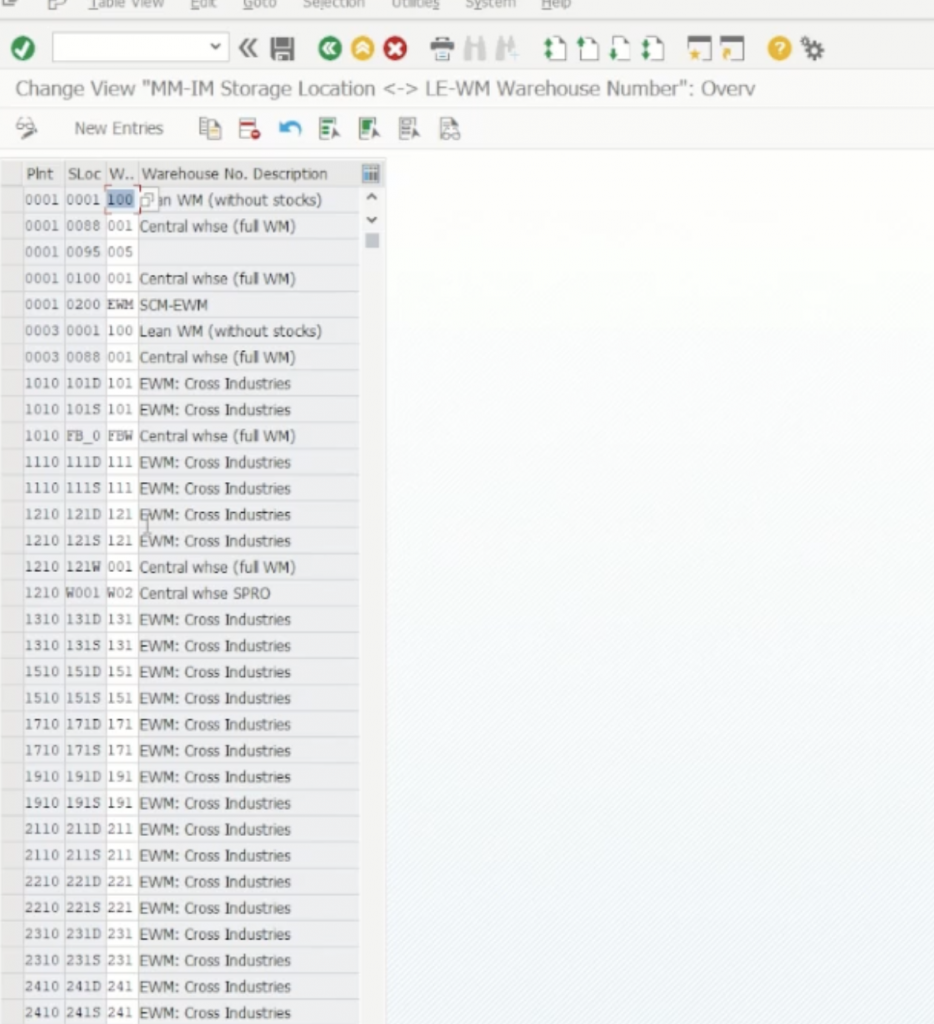

La page Storage Location s’ouvre. Dans cette parte on va lier un plant (une entreprise) et sa storage location à un magasin. soit on le rempli de façon manuel soit en réalisant une copie. Un magasin peut être liée à plusieurs storage location. En revanche, une storage location ne peut être liée qu’à un seul magasin.

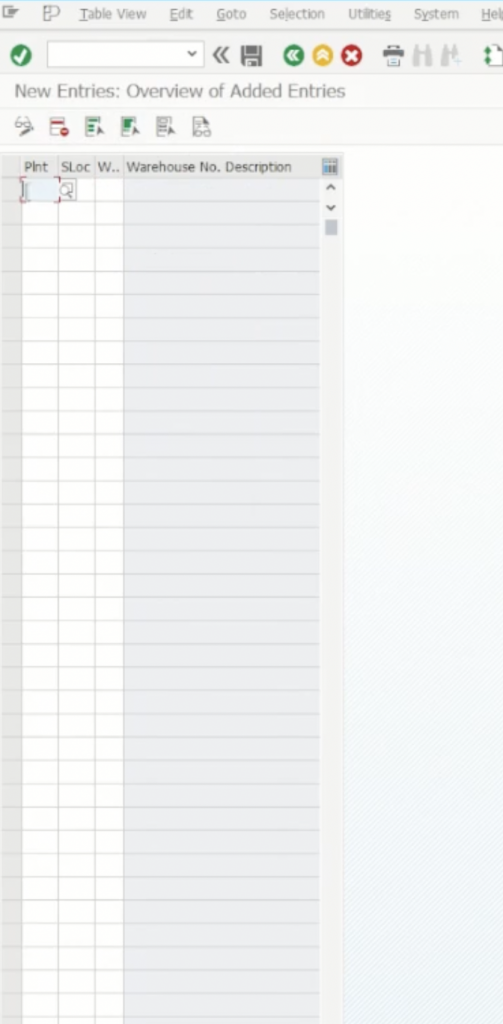

Saisie de façon manuelle.

En faisant une copie.

Une fois, le magasin lié à sa storage location, il va falloir définir les paramètres de ce dernier. Ex : si le magasin utilise le kg plutôt que le pound en unité de mesure il va falloir le renseigner.

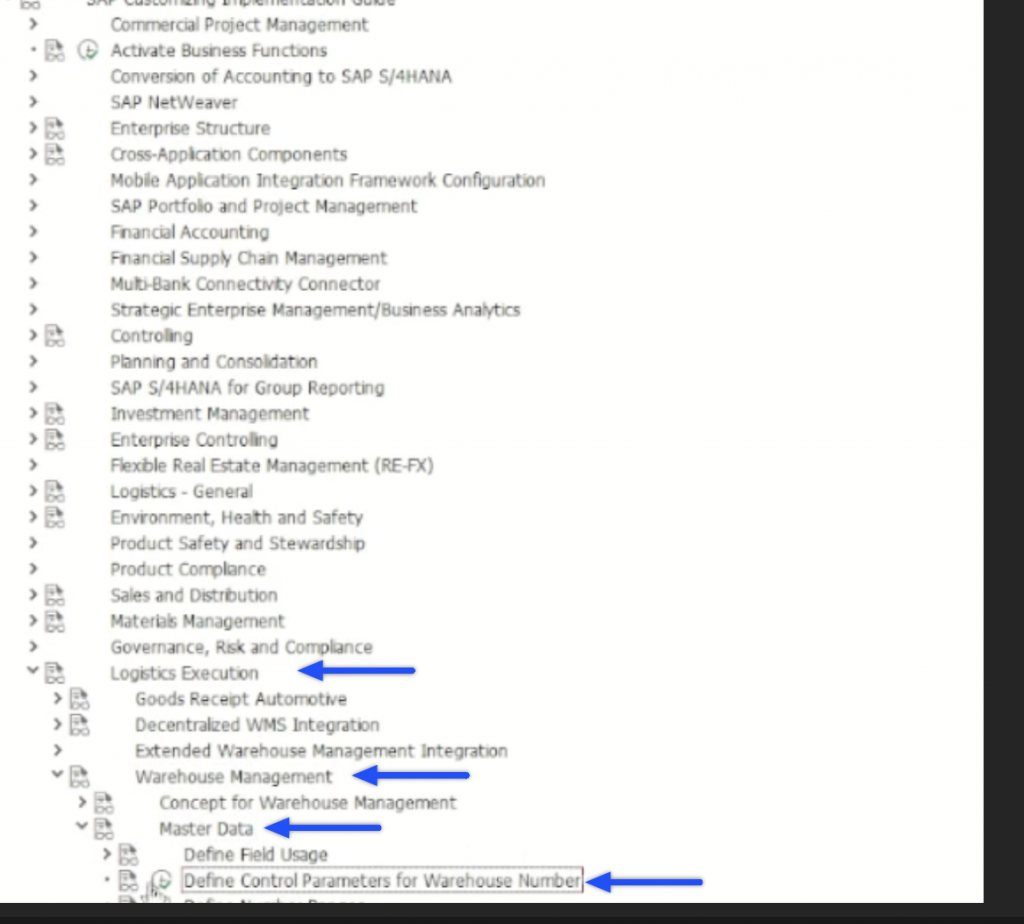

Pour se faire, on va dans Logistics Exécution; Warehouse Management; Master Data; Define control Parameter for Warehouse Number.

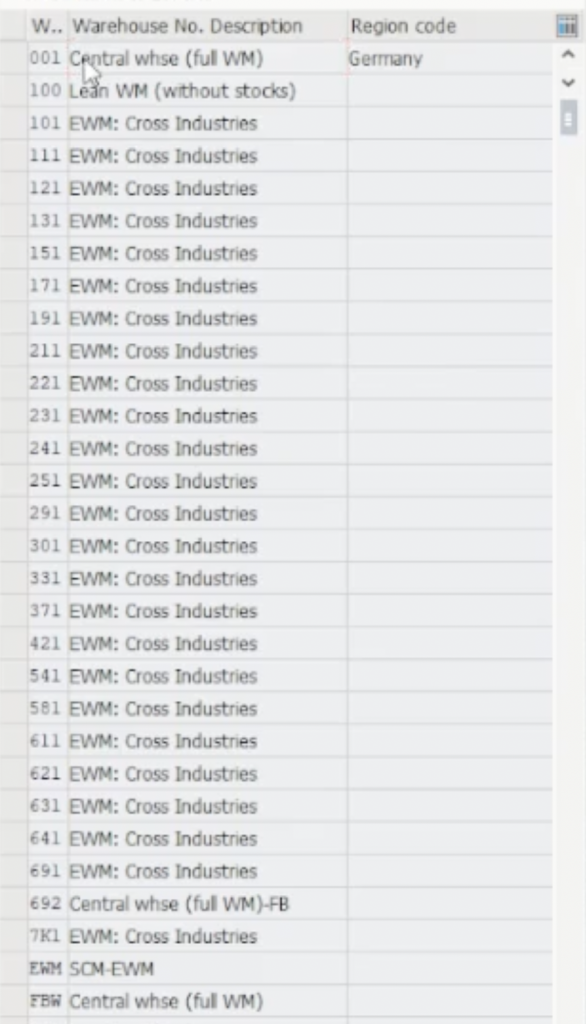

La page avec l’ensemble des magasins s’affiche. On choisit ici, de modifier le magasin numéro 1.

En cliquant sur le magasin numéro 1, la page de paramétrage s’affiche.

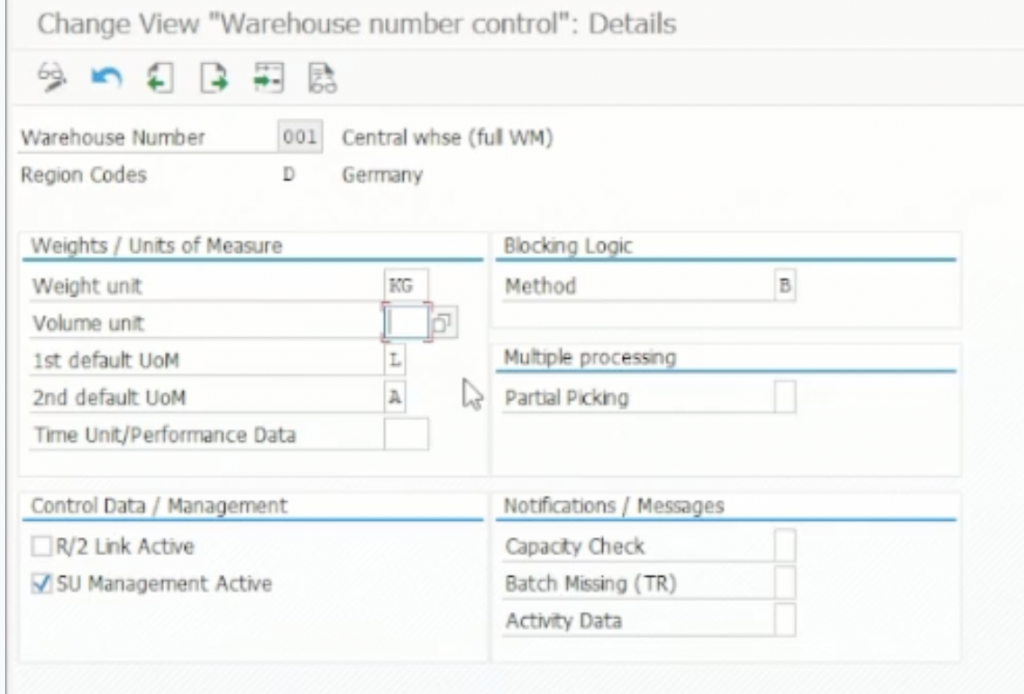

Dans la section Weights / Units of Measure, possibilité de définir le poids (pounds, kg), le volume (en litre ou en m3) le time unit (en secondes, minutes ou heure).

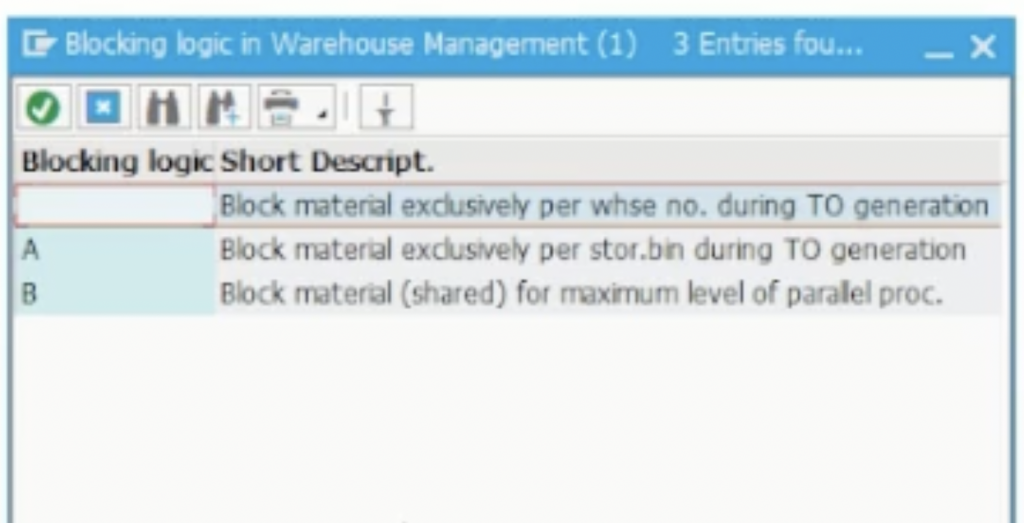

Dans la section Blocking Logic, possibilité d’avoir accès ou non au matériel (articles) lors d’une TO (transfert order (réapprovisionnement passé par un centre de distribution ou transfert d’articles depuis un autre centre de distribution).

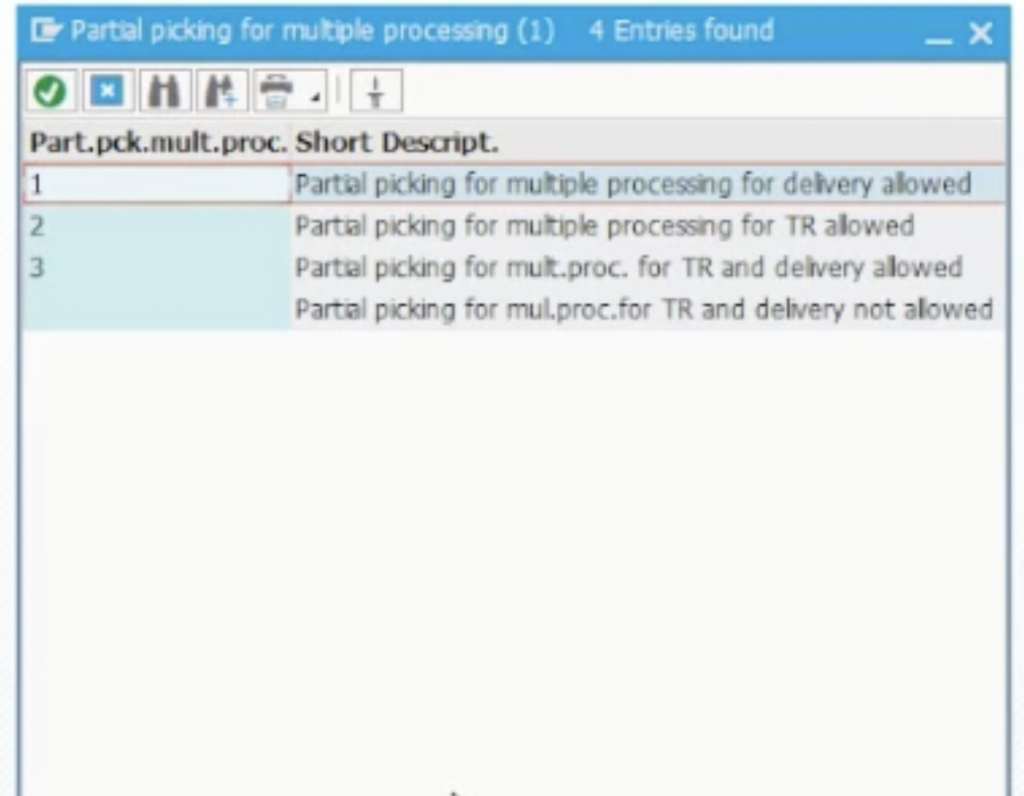

Dans la section Multiple Processing, la partie Partial Picking va définir ce qu’on doit faire en cas de manquement de matériel à expédier.

- Possibilité de livraison partielle en cas de manquement d’une partie du matériel pour le client;

- Possibilité de transfert partiel des marchandises en cas de manquement d’une partie du matériel;

- Possibilité de transfert partiel ou livraison partielle des marchandises en cas de manquement d’une partie du matériel;

- Non possibilité de transfert ou livraison partielle.

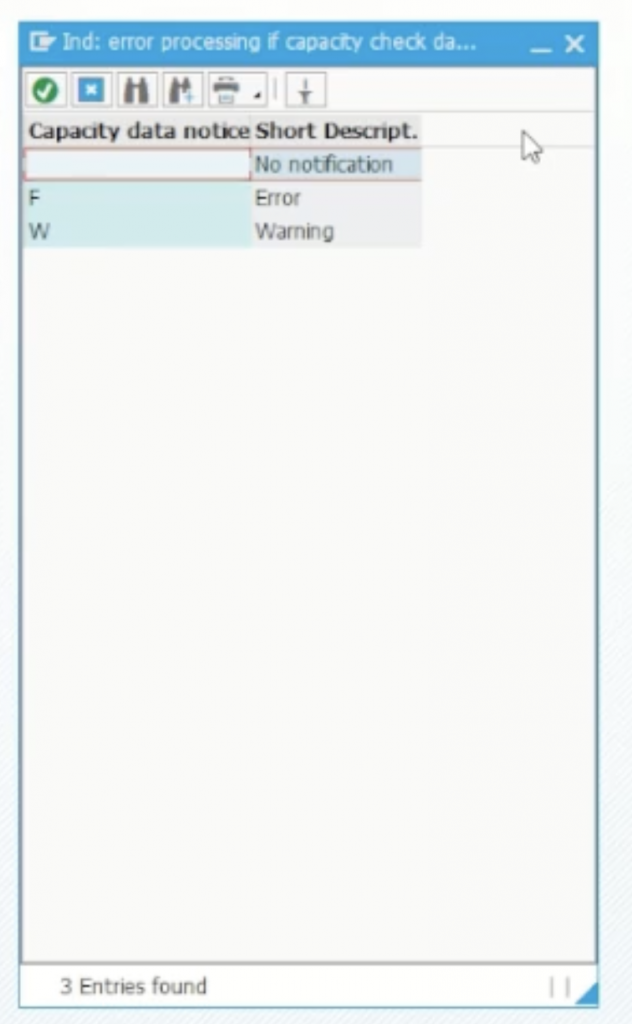

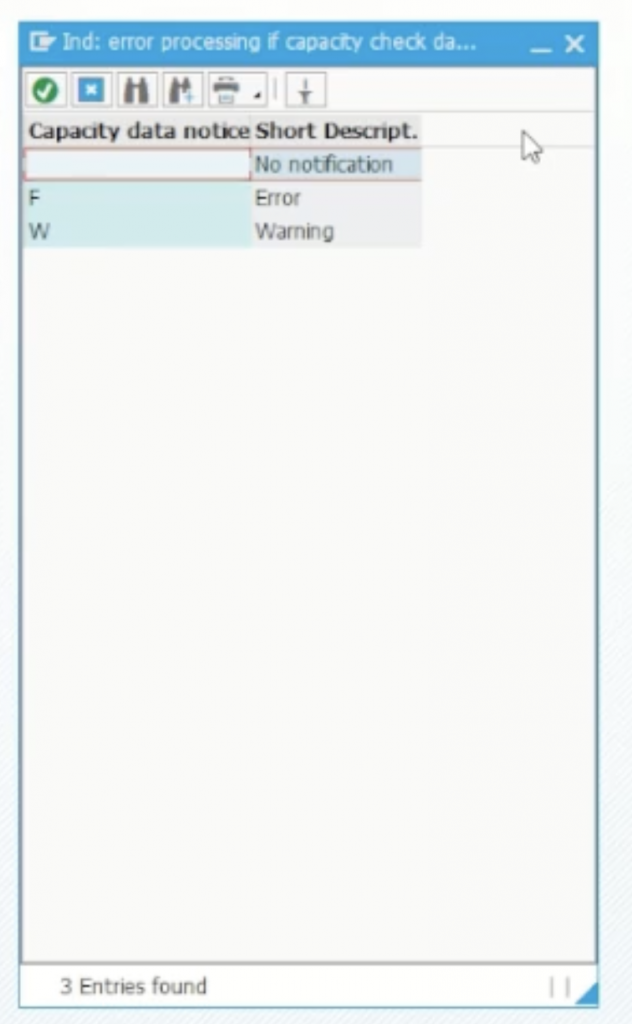

Dans la section, Notifications / Messages, on peut paramétrer le capacity check. Il mesure la capacité d’un emplacement de stockage en terme de poids, unité de conditionnement, et l’emplacement maximum de stockage par type.

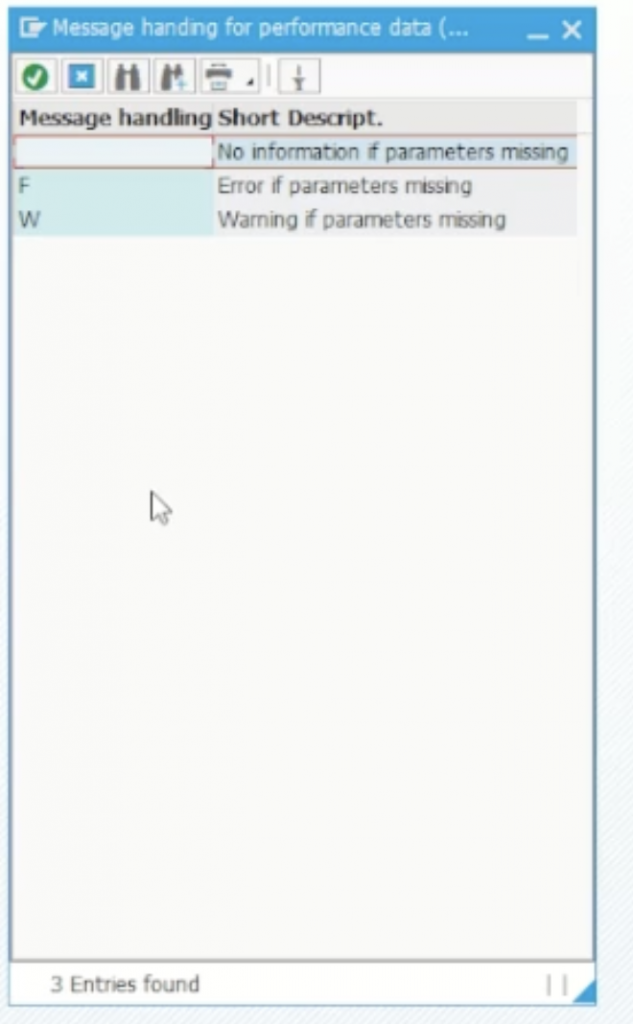

Si il manque des données dans la fiche article pour réaliser le capacity check, on peut autoriser le système à nous avertir avec un message d’alerte, d’erreur ou ne pas avertir en cas de manquement de données.

Au niveau du Batch Missing et des ordres de transfert on peut également déterminer si il faut créer ou pas un message d’alerte ou d’erreur.

L’activity data, constitue le temps un ordre de transfert. Si des données sont manquantes on peut mettre en place un message d’information.

Dans Control Data / Management, SU active (Storage unit) détermine si des unités de conditionnement sont utilisés pour entreposer les produits.